Оценка срока эксплуатации

Продлите время службы вашего ротора

Максимальное увеличение срока эксплуатации роторов ваших турбин

Мы предлагаем:- Полный спектр услуг по техническому обслуживанию, предназначенных для предотвращения полного выхода из строя или разрушения вашего ротора

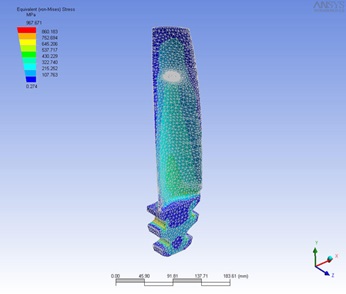

- Инженерные и технические услуги, в том числе анализ поперечной и торсионной динамики роторов, конечно-элементный анализ (FEA) и частотный анализ

- Металлургический анализ и испытания материалов проводятся в наших передовых лабораториях

Ограничения срока эксплуатации ротора

До недавнего времени роторы турбин считались практически вечными агрегатами, если на них не обнаружены видимые повреждения. В последние годы многие производители оборудования стали утверждать, что роторы турбин имеют ограниченный срок эксплуатации. Перечисленные ниже процессы могут ограничить срок эксплуатации роторов турбин и даже привести к полному разрушению ротора:

- Внешнее воздействие коррозии или истирания

- Коррозионное растрескивание под напряжением

- Температурная усталость

- Многоцикловая усталость

- Ползучесть металла

- Потеря эластичности

Оценивая срок эксплуатации ротора

В настоящее время большинство производителей промышленных газовых турбин используют эквивалентные часы эксплуатации (Equivalent Operating Hours, EOH) в качестве основы для определения оставшегося срока эксплуатации роторов газовых турбин. Срок эксплуатации стандартного ротора составляет от 100 000 до 150 000 эквивалентных часов эксплуатации. Своевременно проверяя детали ротора, обычно можно добиться разового увеличения этого срока на 50 000–100 000 эквивалентных часов эксплуатации.

Факторы, ограничивающие срок эксплуатации

Высокая температура и высокие напряжения, действуя по отдельности или совместно, могут быть факторами, ограничивающими срок эксплуатации. Эти факторы можно рассчитать и проверить, что дает возможность оценить оставшийся срок эксплуатации.

Процессы, ограничивающие срок эксплуатации, прогрессируют медленно. Многие процессы напрямую не связаны с эквивалентными часами эксплуатации, поэтому специальные коэффициент воздействия должны быть известны и приниматься в расчет.

Необходима особая тщательность при определении возможных причин отказа:

- Внешнее воздействие коррозии/истирания: Определяется физическими процессами, которые могут существенно разниться. Нет прямой связи с эквивалентными часами эксплуатации.

- Коррозионное растрескивание под напряжением: Данный процесс зависит от коррозионной агрессивности окружающей среды и в газовых турбинах может существенно различаться. Нет прямой связи с эквивалентными часами эксплуатации.

- Термическая усталость: Данный процесс зависит от количества пусков. Термическая усталость сама по себе не имеет фиксированной связи с эквивалентными часами эксплуатации.

- Многоцикловая усталость: Отсутствует фиксированная связь с эквивалентными часами эксплуатации.

- Ползучесть металла: Уровни температуры и нагрузки металла известны и являются примерно постоянными. Существует связь с часами эксплуатации (которые могут приблизительно быть приравнены к эквивалентным часам эксплуатации).

- Потеря деформируемости: Ухудшение металлургических свойств зависит от температуры и времени. Поскольку температурное поле ротора во время эксплуатации стабильно, существует очевидная связь между постепенной потерей деформируемости и эквивалентными часами эксплуатации.

Роторы из низколегированных сталей имеют в работе низкие температуры металла (350–400 °C, или 600–750 °F). Поэтому ползучесть не считается основной проблемой, за исключением отдельных зон с повышенным уровнем температуры и/или нагрузки, таких как зубцы елочного хвостовика. Коррозия под напряжением ожидается только при очень высоком статическом напряжении в условиях коррозионной окружающей среды.

Тем не менее, потеря устойчивости к деформации/упругости и ползучесть являются единственными процессами, ограничивающими срок эксплуатации ротора, на основе его эквивалентных часов эксплуатации.

Продление срока эксплуатации ротора

Чтобы продлить срок эксплуатации ротора, следует тщательно рассчитать как уровень статических (центробежных), так и уровень переменных (термомеханического) напряжений. Для расчета влияния дефекта на срок эксплуатации ротора вам понадобятся как данные о твердости сплава, так и механический анализ разрушения, с тем чтобы:

- Определить размер дефекта, критический для механического разрушения

- Установить темпы роста трещин для исследуемых дефектов

- Рассчитать количество циклов допустимых для роста дефекта до безопасного уровня по отношению к критическому размеру дефекта

- Сверить результаты с ожидаемым периодом эксплуатации

Отпускная хрупкость

Легированные стали проявляют переход от низкой деформируемости при низких температурах до гораздо более высокой деформируемости при более высоких температурах. Эта температура перехода, именуемая температурой порога хладноломкости (Fracture Appearance Transition Temperature, FATT), определяется появлением хрупкого излома на образцах для испытаний Шарпи с V-образным надрезом. Температура порога хладноломкости для новых материалов обычно составляет от 0 до 120 °C (от 32 до 250 °F). При температуре ниже порога хладноломкости сплав становится хрупким, при температуре выше порога хладноломкости – вязким.

Отпускная хрупкость — это явление в легированных сталях, вызванное миграцией конкретных микроэлементов (олово, сурьма, фосфор, мышьяк) на границы зерен кристаллической решетки. Концентрация этих элементов на границах зерен может сдвинуть температуру порога хладноломкости к более высокой температуре.

Отпускная хрупкость не имеет большого влияния ни на нижние, ни на верхние показатели деформируемости; только сдвиг температуры порога хладноломкости расширяет зону низкой деформируемости (вязкости) в область более высоких температур.

Чувствительность к изменению температуры порога хладноломкости также определяется наличием никеля и хрома — элементов, которые не являются основной причиной сдвига. Присутствие хрома и никеля значительно увеличивает эту чувствительность. По определению, сплавы, содержащие никель, имеют хорошую деформируемость. Тем не менее, их свойства могут меняться под воздействием высоких температур.

Последствия отпускной хрупкости

Если свойства материалов (особенно деформируемость и твердость) и уровень рабочих напряжений известны, можно рассчитать допустимые размеры дефекта.

Существуют два важных критерия:

- Критический размер дефекта для нестабильного роста трещин (растрескивания) при заданных напряжениях

- Минимальный размер дефекта необходимый для его роста при заданных напряжениях (меньшие дефекты не будут увеличиваться и являются безопасными)

В идеале детали не должны содержать дефекты большего размера, чем минимальный размер дефекта для роста. Рост дефекта можно определить, если известны как напряжения, так и свойства материала. В этом случае для оценки значимости дефектов можно использовать концепцию “безопасного ресурса”. “Безопасный ресурс” широко используется в авиационной промышленности вследствие чувствительности к усталости, особенно применительно к сплавам алюминия.

Роторы газовых турбин разрабатываются без применения концепции “безопасного ресурса”. Поэтому дефекты должны быть меньше минимального размера необходимого для их роста. Для материала, подвергшегося отпускной хрупкости, допустимые критерии для минимального и критического размеров дефекта значительно ниже.

- Скорость роста дефекта не сильно зависит от состояния хрупкости.

- Приблизительно до 400 °C (750 °F) скорость роста дефекта увеличивается незначительно при повышении температуры материала .

- Условия для роста трещин в роторах и дисках хуже во время фазы первоначального нагрева, например, при относительно низких температурах материала. Поэтому более высокие скорости роста дефекта при более высоких температурах обычно не являются предопределяющими.

Дефекты в роторах турбин

Механика разрушения твердых тел использует упрощенные модели для трещин и иных дефектов. Дефекты могут широко различаться по форме и размерам. Они также могут возникать в кластерах.

Большинство, если не все, технологии проверки могут установить только“эквивалентный размер дефекта” выявленных индикаторных следов. Это означает, что индикаторные следы выглядят как дефекты стандартной формы и размера. Фактический дефект может быть большим или меньшим, либо более или менее опасным.

Поэтому для оценки дефектов после первоначальной оценки срока эксплуатации настоятельно рекомендуется использовать значительные коэффициенты запаса прочности. Если дефекты выявлены, потенциальный рост или стабильность их размеров могут быть определены во время последующих проверок. При последующих проверках можно использовать эту информацию, чтобы уменьшить неопределенность в отношении значимости индикаторных следов.

В идеале, первая инспекция ротора турбины должна проводиться по истечении 50–70 % его указанного срока эксплуатации. Отчеты о инспекции могут быть использованы в качестве надежной основы для оценки продления срока эксплуатации.