Модификация насоса для перекачки нефти

Оживление нефтяной промышленности

Наш проект в Малайзии показывает, что модификация приводит к улучшению как технических, так и экономических показателей. Благодаря конкурентоспособному решению имеющееся оборудование было адаптировано к растущим потребностям.

Для сведения: низкие цены на нефть заставляют нефтедобывающие компании во всем мире продлевать срок эксплуатации месторождений поздней стадии разработки и модернизировать имеющиеся платформы. Вследствие этого наблюдается увеличение мирового спроса на решения по модификации.

Компания Petronas унаследовала платформу Кинабалу от фирмы Shell Malaysia, которая эксплуатировала ее в течение 25 лет. Модернизация не была выполнена вовремя, и владельцем стала компания Talisman Malaysia Limited. На платформе Кинабалу, расположенной в штате Сабах в Восточной Малайзии, в 2014 году добывалось в среднем 7 миллионов баррелей нефтяного эквивалента в сутки (ммбнэ/сут).

Компания Talisman решила продолжить добычу, развивать платформу и увеличить добычу нефти на нефтяном месторождении Кинабалу. Компания приняла мудрое решение вложить средства в модернизацию производственных мощностей. Нам пришлось быстро адаптировать оборудование к новым условиям эксплуатации и избегать простоев.

Новые условия эксплуатации насоса

Суть проблемы заключалась в том, что из-за снижения дебита скважин и изменений в технологическом процессе насос для перекачки нефти на платформе должен был обеспечивать намного более низкую интенсивность подачи. Более того, ожидалось, что подача насоса будет меняться в течение следующих пяти лет.

Сокращение сроков выполнения работ на объекте

Компания Sulzer использовала современные знания о гидравлике, чтобы предложить заказчику наилучшее решение с основным упором на повторную оценку гидравлики.

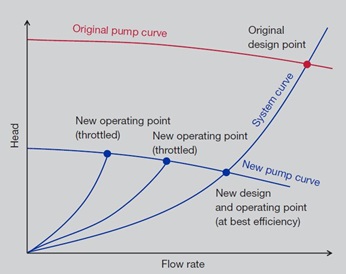

Компания Sulzer поставила новую гидравлическую систему с низкой подачей и напором, чтобы обеспечить соответствие различным условиям эксплуатации. Основная проблема, заключавшаяся в соответствии трем разным рабочим точкам, была решена путем дросселирования потока и снижения давления с помощью выпускного клапана. Благодаря этому КПД насоса достиг величин, близких к максимально возможным.

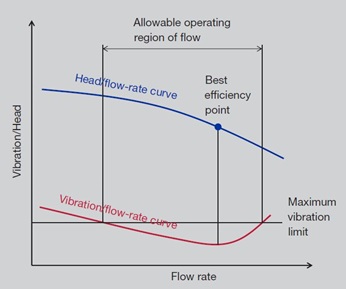

Этот метод оказался лучшим технико-экономическим решением в условиях ограниченного пространства. Потери энергии были сведены к минимуму. Благодаря работе насоса близко к расчетному режиму уменьшается вибрация и повышается надежность.

Новая конструкция рабочего колеса обеспечила минимальную рециркуляцию жидкости, что позволило избежать потерь электроэнергии. Для всех деталей проточной части (корпуса насоса, сальниковых камер, рабочих колес и втулок) использовалось специальное крайне стойкое защитное покрытие, например SUMEPUMPTM. Для экономии времени роторы заменялись один за другим. Sulzer Singapore сотрудничала с местной компанией по проведению тестовых испытаний для выполнения требований заказчика к испытаниям. Первый насос был успешно введен в эксплуатацию в 2015 году.

Заказчик убедился в том, что использовать компанию Sulzer выгодно, и запланировал модификацию второго и третьего насоса.

Заказчик получает пользу от замены только того, что необходимо

В целях экономии решение включало изменение конструкции ротора при прежних корпусе насоса, двигателе, схеме подачи смазочно-охлаждающей жидкости и расположении трубопроводов. На объекте не требовалось проведения пожароопасных работ,— например сварки, шлифования— и т. д. За исключением рабочего колеса, которое необходимо было приспособить к новым условиям эксплуатации, большинство запасных частей были взаимозаменяемыми. Поэтому имеющийся инвентарный запас можно использовать для выполнения техобслуживания в будущем. Генеральный план был сохранен, а компания Sulzer снова проявила свою изобретательность.