- Hohe und steuerbare Wärmeübergangsraten

- Hohe Umwandlungsrate und Reduzierung von Nebenprodukten

- Kein inertes System oder Lösungsmittel erforderlich

- Dauerhaft gleichmässige Produktqualität durch ausgezeichnete Kontrolle des Temperatur-Zeit-Verlaufes

- Ausgezeichnetes Pfropfenströmungsverhalten und daher enge Verteilung der Verweildauer

- Kombination von Mischen und effizientem Wärmeabtransport; so bleiben hohe Antriebskräfte für die Reaktion erhalten

- Unterdrückung von Nebenreaktionen

- Keine Totzonen; daher wird ein schneller Übergang der Produkte und Prozessbedingungen ermöglicht

- Sicheres Design

- Keine rotierenden Teile, daher minimierte Wartungskosten

- Geringer Energieverbrauch, daher allgemein niedrige Betriebskosten

- Steuerung der Verweilzeitverteilung mit minimalem Reaktorvolumen benötigt

Polymer-Reaktionstechnologie

Bahnbrechende Mischer-Reaktionstechnik

- Wärmeabfuhr und Temperaturkontrolle bei der Polymerisation

- Polymerproduktion

- Chemische Industrie

- Petrochemie

- Faserindustrie

Technologische Komponenten

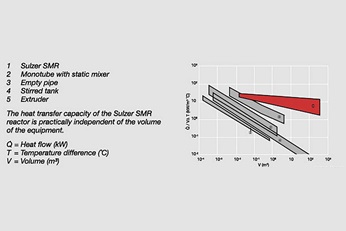

Der Sulzer Mischerreaktor (SMR) ist eine Entwicklung, die auf vielen Jahren Erprobung und Erfahrung mit kleineren Mischern bei einer Vielzahl von viskosen Anwendungen beruht. Das industriell bewährte Design wurde vor Kurzem zum neuen SMR plus verbessert, der ein noch besseres Pfropfenströmungsverhalten zeigt.

Das einzigartige Rohrlayout in jedem Rohrbündel ähnelt dem der statischen Mischergeometrie und führt zu einem radialen Produktfluss am Gehäuse, der die Bildung laminarer Schichten in viskosen Strömen unterdrückt. Dieser Effekt verstärkt den Wärmetransfer von und zur Polymerschmelze und ist eine gute Kombination zur aussergewöhnlich grossen Oberfläche je Anlagevolumen, was den SMR plus zu einem der Reaktoren / Wärmetauschern mit der besten Leistung innerhalb der Branche macht.

Der Mischer-Wärmetauscher SMXL in Rohrbündelausführung wird hauptsächlich für das Erwärmen und teilweise für das Kühlen verwendet, insbesondere bei hitzeempfindlichen und/oder viskosen Produkten. Eine besondere Anwendungsmöglichkeit ist das Vorwärmen einer Polymerlösung, bei der ein Teil des Produktes bereits im Wärmetauscher zu verdampfen beginnt, zum Beispiel vor dem Eintritt in einem Entgasungsbehälter.

Typische, dem Reaktor nachgeschaltete, SMR™-Konfiguration

1 & 2 – Monomer-/Katalysator-Zulauf

3 & 4 – Additiv-Zuläufe

5 – Anschlüsse für Wärmeträgerflüssigkeit

I – Monomer-/Additiv-Mischer

II & III – Polymerisationsreaktor

IV – Nachpolymerisation-SMR™

Kreislauf- / Pfropfenströmungsreaktor

Einzelne SMR-Reaktoren können in Reihe geschaltet werden, um einen Kreislaufreaktor zu bilden, und werden besonders bei hoch exothermen Reaktionen verwendet.Eigenschaften

- Die hervorragenden Mischeigenschaften der Sulzer SMR- und SMR plus-Anlagen garantieren optimale Homogenisierung lokaler Konzentration und optimal reduzierte Temperaturgradienten über den Querschnitt des Reaktors

- Dank seiner eng gepackten Wärmetauschoberfläche bietet der SMR zuverlässigen Wärmeabtransport und Temperaturkontrolle bei Massenpolymerisationsreaktionen

- Mit dem gesteigerten Durchsatz des Kreislaufkonzeptes können auch hoch exotherme Polymerisationsreaktionen sicher durchgeführt werden

- Das Rezirkulationsverhältnis des Kreislaufreaktors kann für individuelle Prozessanforderungen angepasst werden und im Kreislaufreaktor die Eigenschaften eines Kaskadenreaktors (CSTR) erreichen

Vorteile

- Hohe und steuerbare Wärmeübergangsraten

- Hohe Umwandlungsrate und Reduzierung von Nebenprodukten

- Kein inertes System oder Lösungsmittel erforderlich

- Dauerhaft gleichmässige Produktqualität durch ausgezeichnete Kontrolle des Temperatur-Zeit-Verlaufes

- Ausgezeichnetes Pfropfenströmungsverhalten und daher enge Verweilzeitverteilung

- Kombination von Mischen und effizientem Wärmeabtransport; so bleiben hohe Triebskräfte für die Reaktion erhalten

- Unterdrückung von Nebenreaktionen

- Keine Totzonen; daher wird ein schneller Übergang der Produkte und Prozessbedingungen ermöglicht

- Sicheres Design

- Keine rotierenden Teile, daher minimierte Wartungskosten

- Geringer Energieverbrauch, daher allgemein niedrige Betriebskosten

Polymer team