Adaptación de una bomba de transferencia de crudo

Revitalizando la industria petrolera

Nuestro proyecto de Malasia muestra que la adaptación es una mejora tanto técnica como económica. Esta solución competitiva adaptaba el equipo existente a las necesidades en evolución.

Para contextualizar, los bajos precios del petróleo presionan a los productores petrolíferos de todo el mundo para que prolonguen la duración de los campos petrolíferos ya maduros y descongestionen las plataformas existentes. Esto ha provocado un aumento de la demanda mundial de soluciones de adaptación.

Petronas heredó la plataforma Kinabalu de Shell Malaysia, que había sido utilizada durante 25 años. Ya le tocaba una adaptación y Talisman Malaysia Limited se convirtió en su operador. Situada en Malasia Oriental, en Sabah, Kinabalu produjo una media de 7 millones de barriles de petróleo equivalentes al día (mmboe/d) en 2014.

Talisman quería continuar la producción, desarrollar más la plataforma y mejorar la recuperación de crudo de los campos petrolíferos de Kinabalu. La empresa decidió, sabiamente, invertir en la mejora de las instalaciones. Tuvimos que adaptar el equipo rápidamente a las nuevas obligaciones y evitar las paradas.

Nuevas obligaciones para la bomba

El quid de la cuestión era que, por la reducción de la producción de los pozos y los cambios en los procesos, la bomba de transferencia de crudo en la plataforma necesitaba ofrecer caudales mucho menores. Es más, también se esperaba que el caudal de la bomba cambiara en los cinco años siguientes.

Reestructuración local rápida

Sulzer proporcionó experiencia en sistemas hidráulicos vanguardistas para ofrecer al cliente la mejor solución con una reevaluación hidráulica como base.

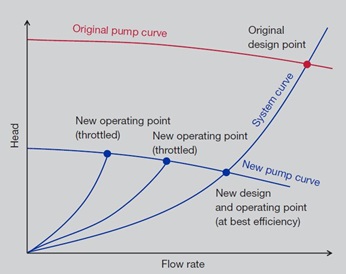

Sulzer proporcionó un sistema hidráulico de flujo bajo y baja altura para satisfacer las distintas condiciones para su función. La dificultad principal de cumplir tres objetivos de funcionamiento distintos se resolvió estrangulando el flujo y reduciendo la presión con una válvula de descarga. Así la bomba funcionó con la mayor eficiencia posible.

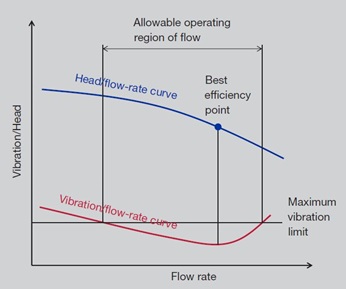

Este método fue la mejor solución técnica y económica dentro de los límites de espacio. Las pérdidas de energía se minimizaron. El beneficio de hacer que la bomba funcione cerca del punto de diseño reduce las vibraciones y aumenta la fiabilidad.

Un nuevo diseño de impulsor garantizó una recirculación de líquido mínima para no perder energía. Se usaron recubrimientos protectores especiales y extremadamente resistentes, como SUMEPUMPTM, en todas las partes húmedas (la carcasa de bomba, prensaestopas, impulsores y mangas). Los intercambios de rotores se hicieron uno tras otro para ahorrar tiempo. Sulzer Singapore trabajó con una empresa local de banco de pruebas para satisfacer el requisito de ensayos del cliente. La primera bomba se puso en marcha con éxito en 2015.

Nuestro cliente quedó convencido del valor añadido que proporcionaba Sulzer y ya ha programado la adaptación de una segunda y una tercera bomba.

Beneficio para el cliente: solo se cambia lo necesario

Para ahorrar algo de dinero, la solución incluía cambiar el diseño del rotor utilizando al mismo tiempo la carcasa de la bomba existente, el motor, el plan de sellado y la disposición de las tuberías. No hizo falta un trabajo en caliente (como soldadura, corte con afilado, etc.) en el sitio. Salvo por la hélice, que debía optimizarse para la nueva función, la mayoría de recambios eran intercambiables. Por tanto, se puede usar el material de inventario disponible para mantenimiento futuro. Se mantuvo la disposición general y Sulzer demostró que tenía tantos recursos como siempre.