Evaluaciones de la vida útil

Maximice el ciclo de vida de su rotor

Maximice la vida útil operativa de los rotores de su turbina

Ofrecemos:- Una amplia gama de servicios de mantenimiento personalizados para evitar fallas o la destrucción total de su rotor

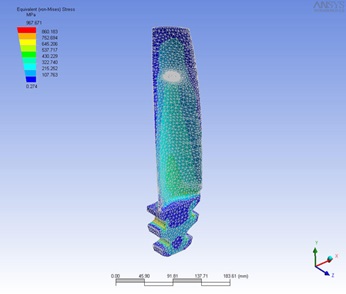

- Servicio técnico y de ingeniería, incluyendo el análisis dinámico lateral y torsional del rotor, el análisis de elemento finito y el análisis modal

- Servicios de análisis y pruebas metalúrgicas realizadas en nuestros laboratorios

Límites de la vida útil del rotor

Hasta hace poco, los rotores de turbinas se consideraban máquinas imperecederas siempre que no fuese encontrado un daño aparente. En los últimos años, varios fabricantes de equipos originales han señalado que los rotores de turbina tienen un periodo de vida limitado. Los siguientes procesos pueden limitar el periodo de vida de los rotores de turbinas, e incluso pueden conducir a la destrucción completa del rotor:

- Ataque externo por corrosión o fricción

- Corrosión bajo tensión

- Fatiga térmica

- Fatiga por número alto de ciclos

- Deformación plástica

- Pérdida de ductilidad

Evaluación de la vida útil del rotor

La mayoría de los fabricantes de turbinas de gas industriales se basan actualmente en las horas equivalentes de operación (Equivalent Operating Hours, EOH) para determinar la vida útil restante de los rotores de turbina de gas. La vida útil de un rotor típico es de 100 000 a 150 000 EOH. Si las piezas del rotor se inspeccionan de manera oportuna, se puede conseguir una prolongación de aproximadamente 50 000 a 100 000 EOH.

Efectos que limitan la vida útil

Las temperaturas y tensiones elevadas, por si solas o en combinación, pueden crear un efecto que limita la vida útil del equipo. Estos efectos pueden ser calculados y comprobados, y de esta manera se puede determinar la vida útil restante.

Los procesos que limitan la vida útil progresan lentamente Muchos de estos procesos no afectan directamente las horas equivalentes de operación (EOH), a menos que sea conocida su incidencia repetitiva en el tiempo.

Las posibles causas de falla se deben interpretar con precaución:

- Ataque externo por corrosión/fricción: Esto es determinado por procesos físicos que pueden variar considerablemente. No hay relación fija con las EOH.

- Corrosión bajo tensión: Este proceso depende de la corrosividad del medio ambiente y puede variar considerablemente en las turbinas de gas. No hay relación fija con las EOH.

- Fatiga térmica: Este proceso depende del número de arranques. La fatiga térmica, por sí sola, no tiene relación fija con las EOH.

- Fatiga por número elevado de ciclos: No hay relación fija con las EOH.

- Deformación permanente a largo plazo: Las temperaturas y niveles de tensión del metal se conocen y son más o menos constantes. Hay una relación con las OH (podrían ser aproximadas a las EOH).

- Pérdida de ductilidad: La degradación metalúrgica es dependiente del tiempo y la temperatura. Como las temperaturas del rotor son estables en operación, hay una clara relación entre la pérdida progresiva de ductilidad y las EOH.

Los rotores de acero de baja aleación presentan bajas temperaturas (de 350 °C a 400 °C, o de 600 °F a 750 °F). Por lo tanto, la deformación no es considerada un problema importante excepto en zonas locales con aumento de la temperatura y/o niveles de tensión, como en las indicaciones en la raíz de los álabes. La corrosión por tensión solo se espera cuando hay una tensión estática presente muy elevada en un medio ambiente corrosivo.

La pérdida de la resistencia a la elasticidad/rigidez y la deformación, son los únicos procesos que pueden limitar la vida útil de un rotor basado en sus EOH.

Prolongar la vida útil del rotor

Para prolongar la vida útil del rotor, se debe calcular cuidadosamente tanto la tensión en estado de equilibrio (centrífuga), como los niveles de tensión dinámicos (termomecánica). Para calcular el impacto de un defecto en la vida útil de un rotor, se necesitarán tanto los datos de la dureza de la aleación como un análisis mecánico de la fractura, con objeto de:

- Determinar el tamaño del daño de una fractura por tensión

- Identificar la velocidad de crecimiento de los defectos detectados

- Calcular el número de ciclos de crecimiento de los defectos en una fracción del tamaño del mismo

- Verificar los resultados con el periodo de tiempo operativo esperado

Reducción de la dureza superficial

Los aceros aleados presentan una transición de baja ductilidad a bajas temperaturas y a ductilidad mucho mayor a temperaturas elevadas. Esta temperatura de transición, denominada temperatura de transición de la aparición de la fractura (Fracture Appearance Transition Temperature, FATT), se produce después de la aparición de la fractura en las probetas para ensayo Charpy. La temperatura de transición de la aparición de la fractura (Fracture Appearance Transition Temperature, FATT) en materiales nuevos es generalmente de 0 °C a 120 °C (32 °F a 250 °F). La aleación es frágil debajo de la FATT y dúctil por encima de la FATT.

La reducción de la dureza superficial es un fenómeno de los aceros aleados provocado por la migración de los elementos (estaño, antimonio, fósforo, arsénico) a los límites del grano. Los niveles elevados de estos elementos en el límite de los granos pueden cambiar el FATT a temperaturas más elevadas.

Ni los valores superiores ni inferiores de ductilidad son afectados por la reducción de la dureza superficial; solo el cambio en la FATT (Fracture Appearance Transition Temperature) aumenta la ductilidad a una temperatura superior.

La sensibilidad a los cambios en la FATT también está determinada por el níquel y el cromo, elementos que no son la causa raíz de la variación. La presencia de cromo y níquel aumenta esta sensibilidad significativamente. Por definición, las aleaciones que contienen níquel tienen buena ductilidad. Sin embargo, sus propiedades pueden cambiar cuando se exponen a temperaturas elevadas.

Consecuencias de la reducción de la dureza superficial

Cuando se conocen las propiedades de los materiales (especialmente la ductilidad y la dureza) y los niveles de tensión operacionales, se pueden calcular los tamaños aceptables del defecto.

Hay dos criterios importantes:

- El tamaño crítico del defecto para la propagación inestable de la grieta (fractura) bajo ciertas condiciones de tensión

- Mínimo tamaño del defecto para su propagación en ciertas condiciones de tensión (los defectos más pequeños no aumentarán y son seguros)

Lo ideal sería que las piezas no tengan defectos más grandes que el tamaño mínimo del defecto para la propagación. Cuando se conocen la carga de tensión y el comportamiento del material, se puede determinar el comportamiento de propagación del defecto. En este caso, se puede aplicar un concepto de “vida segura” para evaluar la importancia de los defectos. “Vida segura” se utiliza muy comúnmente en ingeniería aeronáutica debido a la sensibilidad a la fatiga, especialmente en aleaciones de aluminio.

Los rotores de turbina de gas no están diseñados con un concepto de “vida segura”. De este modo, los defectos deben mantenerse por debajo del tamaño mínimo de propagación. En la reducción de la dureza superficial de los materiales, los criterios de aceptación para tamaños de defectos mínimos y críticos son considerablemente reducidos.

- Las tasas de propagación del defecto no dependen mucho del estado de fragilidad.

- Hasta aproximadamente 400 °C (750 °F), la tasa de propagación del defecto aumenta solo ligeramente cuando incrementa la temperatura del material.

- Las condiciones de propagación de la grieta en rotores y discos son peores durante la fase de calentamiento inicial, por ejemplo, a temperaturas del material relativamente bajas. Por lo tanto, las altas tasas de propagación del defecto a temperaturas elevadas son generalmente irrelevantes.

Defectos en los rotores de turbina

La mecánica de la fractura utiliza modelos simplificados para grietas y otros defectos. Los defectos pueden presentar una amplia variedad de formas y dimensiones. También pueden aparecer en grupo.

Casi todas las tecnologías de inspección solo reportan “defectos de tamaño equivalente” de las indicaciones detectadas. Esto significa que las indicaciones parecen defectos con forma y dimensión estándar. El verdadero defecto por lo tanto, podría ser más grande o más pequeño, o más o menos peligrosos.

Por tanto, es altamente recomendado utilizar amplios factores de seguridad para evaluar defectos tras la inspección de evaluación de vida útil inicial. Una vez detectados los defectos, su potencial crecimiento o estabilidad se pueden determinar durante las inspecciones futuras. Las inspecciones de seguimiento pueden utilizar esta información para reducir la incertidumbre acerca del significado de las indicaciones.

Lo ideal sería que la primera inspección de un rotor de turbina se realizase cuando la vida útil especificada del rotor estuviese entre el 50 y el 70 %. Los informes de inspección se pueden utilizar como base fiable para evaluar la extensión de la vida útil.