Erstklassiger Service durch Innovation

Vorteile für Kunden: Kürzere Stillstandzeiten dank Trennkolonnen-Services aus einer Hand

Die immense Grösse von Raffinerien steht in starkem Gegensatz zu den Vorgängen in den Trennkolonnen: Fein gearbeitete Trennböden und andere Einbauten trennen Erdöl in Heizöl, Benzin und andere wertvolle Substanzen. Erdöl hat bis zu 17 000 Bestandteile; sie voneinander zu trennen ist komplex. Eine zentrale Rolle dabei spielen Destillationskolonnen. Sie beinhalten zahlreiche Trennstufen, in denen Trennböden und andere Einbauten zum Einsatz kommen.

Trennen von Erdöl in seine vielen Komponenten

Das Öl wird in einen Ofen gepumpt und dann bis auf 400 °C erhitzt. Die verschiedenen Bestandteile des Öls verdampfen und steigen in der Kolonne nach oben. Die einzelnen Komponenten, Fraktionen genannt, werden auf den jeweiligen Siedepunkt erhitzt und an der entsprechenden Stelle der Kolonne extrahiert. Da Schweröl aus relativ grossen Molekülen besteht, kondensiert es bei hohen Temperaturen und kann im unteren Teil der Kolonne gewonnen werden. Leichte Destillate und Gase mit viel kleineren Molekülen kondensieren jedoch erst bei niedrigeren Temperaturen. Sie werden deshalb weiter oben aus der Kolonne abgezogen.

Dieselbe Methode wird in der petrochemischen Industrie angewandt. Nach der Aufspaltung des Erdöls in der Raffinerie werden die Öl- und Gasbestandteile noch weiter voneinander getrennt. Das Ergebnis sind Chemikalien und Grundstoffe für die Kunststoffindustrie.

Auf den neuesten Stand bringen

Raffinerien werden ständig modernisiert, damit sie Branchenstandards erfüllen und energieeffizienter werden. Grundvoraussetzung für eine gute und langfristige Zusammenarbeit mit Kunden ist, dass die Serviceanbieter über die neueste Technologie verfügen und die Arbeiten sicher und innerhalb der vorgegebenen Zeit vor Ort durchführen. Tower Field Service, eine Geschäftseinheit der Division Chemtech, führt Turnarounds an Kundenanlagen durch.

Sulzer unterstützte Repsol bei einer umfassenden Modernisierung der Raffinerie in Tarragona. Das spanische Energieunternehmen erteilte Sulzer den Auftrag, da Sulzer eine Komplettlösung bereitstellen konnte – sowohl für die Modernisierung der Trennkolonne als auch für den Korrosionsschutz. Die Arbeiten wurden während einer geplanten wartungsbedingten Abschaltung im Sommer 2016 durchgeführt.

Jeder Tag zählt

Während der Abschaltung arbeitete das Tower Field Service-Team von Sulzer in den Kolonnen. Die Servicemitarbeitenden demontierten die vorhandenen Trennböden und Packungen. Anschliessend behandelten sie die innere Kolonnenwand durch Auftragsschweissen und installierten die neuen, von Sulzer hergestellten Einbauten. Beim Auftragsschweissen werden ein oder mehrere Metalle mit spezifischen Merkmalen auf ein Grundmetall aufgetragen. Dies schützt die Kolonne vor Korrosion und Erosion. Sulzer übernahm 2015 InterWeld, ein auf automatisiertes Auftragsschweissen spezialisiertes Unternehmen, und hat kürzlich modernste Schweissmaschinen entwickelt, die unter extremen Arbeitsbedingungen eingesetzt werden können.

Die Abschaltung einer Raffinerie ist teuer, jeder Tag zählt. Der eng gesteckte Zeitrahmen erforderte detaillierte Planung und Kontrolle. Während der Wartungsarbeiten bat der Kunde das Team, zusätzliche Kolonnensegmente durch Auftragsschweissen zu schützen. Im Endeffekt bearbeitete Sulzer eine Oberfläche, die doppelt so gross war wie ursprünglich vorgesehen. Trotz dieser zusätzlichen Arbeiten schloss das Team die Wartungsarbeiten innerhalb der vorgegebenen Frist ab.

Energie, Kosten und Zeit sparen

Mithilfe der Auftragsschweisstechnologie kann die Korrosion von Kolonnen verlangsamt werden. Dies erhöht die Betriebssicherheit einer Anlage und senkt die Kosten für die Wartung und neue Investitionen. Zudem verlängert diese Technologie die Lebensdauer der Kolonnen und steigert deren Energieeffizienz. Da ein Grossteil des Energieverbrauchs einer Anlage auf den Betrieb der Destillationskolonnen entfällt, ist die Entwicklung energiesparender Stoffaustauschtechnologien unerlässlich.

Sulzer ist Marktführer in der Fraktionierungstechnologie, die zur Aufspaltung von Öl in verschiedene Kohlenwasserstoffverbindungen verwendet wird. In den letzten Jahren arbeitete Tower Field Service weltweit an vielen grossen Turnarounds kompletter Anlagen. Allein im vergangenen Jahr verbuchte die Geschäftseinheit mehr als vier Millionen Arbeitsstunden bei Projekten mit einem Zeitaufwand von 30 000 bis mehr als 500 000 Arbeitsstunden.

Auf das Design kommt es an

Ein schnell arbeitendes Serviceteam allein reicht noch nicht, um Stillstandzeiten kurz und Kosten gering zu halten. Bereits die Konzeption der Kolonne muss darauf ausgerichtet sein. Das Design ihrer Einbauten ist ausschlaggebend dafür, wie schnell das Serviceteam die Kolonnen abstellen, öffnen, inspizieren, modifizieren, reparieren und schliessen kann. Raffinerie-Turnarounds müssen alle zwei bis fünf Jahre durchgeführt werden, weil sich die Ausrüstung beim Betrieb abnutzt. Dies ist eine gute Gelegenheit, um die Kolonnen- und Destillationseinbauten auf den neuesten technologischen Stand zu bringen.

Sulzer stattet seine Trennböden mit einigen Merkmalen aus, die die Dauer des Kolonnenstillstands reduzieren. Es kann zum Beispiel lange dauern, die Trennböden zu entfernen und auszutauschen. Je grösser der Trennboden ist, umso grösser der Zeitaufwand – dies nicht nur wegen der Grösse der Trennböden, sondern auch, weil die unterschiedlichen Trennbodensegmente miteinander verbunden werden müssen. Sulzer bietet mit Lip-Slot™ schraubenlose Segmentverbindungen an. Die ineinandergreifenden Trennbodensegmente können mithilfe eines Klicksystems schnell miteinander verbunden werden. Sie müssen nicht zusammengeschraubt werden. Das spezielle Design reduziert die Installationszeit um bis zu 50 %. Das heisst, dass es gleich lang dauert, zwei mit Lip-Slot ausgestattete Trennböden zu montieren wie einen herkömmlichen verschraubten Trennboden.

Auch beim Design der Bodendurchstiege der Trennböden kann Zeit gespart werden. In eine Kolonne können bis zu 100 Trennböden eingebaut werden. Normalerweise warden sie mit einem Abstand von 400 bis 600 Millimetern montiert. Zur Inspektion muss das Serviceteam durch die gesamte Kolonne klettern und jeden Trennboden überprüfen. Um zu den einzelnen Trennböden zu gelangen, müssen die Teammitglieder durch eine kleine Öffnung im Trennboden klettern: den Bodendurchstieg. Zur Öffnung eines herkömmlichen Durchstiegs müssen die Monteure einige Schrauben lösen. Je nach Grösse der Kolonne oder des Trennbodens kann es 10 bis 15 Minuten dauern, sich Zugang zu einem Trennboden zu verschaffen. Sulzer bietet schnell zu öffnende Bodendurchstiege an, mit denen die Servicespezialisten innerhalb von weniger als zehn Sekunden zum Trennboden gelangen. Diese Durchstiege sind mit Griffen und speziellen Riegeln versehen, die geöffnet und geschlossen warden können, ohne dass die Verbindung zwischen den Bodensegmenten gelockert wird. Die Segmente können wahlweise von oben oder unten geöffnet und geschlossen werden. Wenn Servicemitarbeitende beispielsweise zu 20 Trennböden gelangen müssen, würde dies bei herkömmlichen Bodendurchstiegen ungefähr fünf Stunden dauern. Mit einem schnell zu öffnenden System können sie dies innerhalb einer Stunde erledigen. Dies führt zu erheblichen Kosteneinsparungen bei Anlagenstillständen.

Sulzer-Produkte in über 100 000 Kolonnen auf der ganzen Welt

Sulzer bietet mehr als 200 innovative und leistungsstarke Produkte für die Trenn- und Mischtechnologie. Sie sind in über 100 000 Kolonnen, 40 000 Gas- / Flüssigkeitsabscheidern und 100 000 Mixern auf der ganzen Welt montiert. Neben der Trenn-, Reaktions- und Mischtechnologie liefert Sulzer auch Pumpen für Raffinerien und petrochemische Anlagen. Das Unternehmen bietet zudem umfassende Reparatur-, Wartungs- und Instandhaltungsservices für Gas- und Dampfturbinen sowie Kompressoren, was die Betriebssicherheit und Verfügbarkeit der Ausrüstung erhöht.

„Es ist faszinierend, grosse Projekte zu planen und auszuführen“

Rodolfo Amezquita kommt aus Mexiko und arbeitet seit sieben Jahren bei Sulzer. Er ist Sales Manager im Tower Field Service-Team der Division Chemtech. Er führt grosse Turnaround-Projekte in der Verarbeitung von Öl und Gas (Downstream-Segment) und in der Chemieindustrie in Lateinamerika durch. Dabei koordiniert er jeweils Tausende von Arbeitern vor Ort:

„Eines unserer letzten Projekte war ein grosses Turnaround-Projekt für eine Raffinerie in Lateinamerika. Wir führten umfassende Überholungsarbeiten an zwei katalytischen Anlagen durch und waren für die gesamte Ausrüstung verantwortlich: Kolonnen, Erhitzer, Wärmetauscher,

Fin-Fan-Kühler, Rohrleitungen und Trennbehälter. Wir haben sogar Baumassnahmen vorgenommen und in einer der Anlagen eine kleine Verbindungsbrücke gebaut. Die grössten Herausforderungen bei diesem Projekt waren der Mangel an lokalen Zulieferern und Ausrüstung sowie die Koordination von über 1 000 Arbeitern. Wir mussten Lieferanten in grösseren Städten finden, um den Anforderungen des Projekts gerecht zu werden. Für die Koordination der Mitarbeitenden teilten wir die Arbeit nach Anlagen und Aufgaben auf. Die leitenden Aufsichtspersonen waren für die täglichen Aufgaben verantwortlich und mussten über ihre Fortschritte berichten. Am Ende waren wir alle zufrieden. Wir schafften es, dieses Projekt mit mehr als 400 000 Arbeitsstunden fristgerecht und unfallfrei abzuschliessen. Für mich ist es eine wirklich faszinierende Aufgabe, solch grosse Projekte zu planen und umzusetzen.“

Die Macht der Daten nutzen

Bei einem Pumpwerk hängt alles von Effizienz, Leistungsfähigkeit und Zuverlässigkeit ab. Für Kunden in der gesamten Branche steht die Optimierung ihrer Pumpen deshalb an erster Stelle. Sulzer bietet ein Toolkit zur Datenverwaltung, das unzuverlässige und ineffiziente Pumpen nahezu in Echtzeit erkennt.

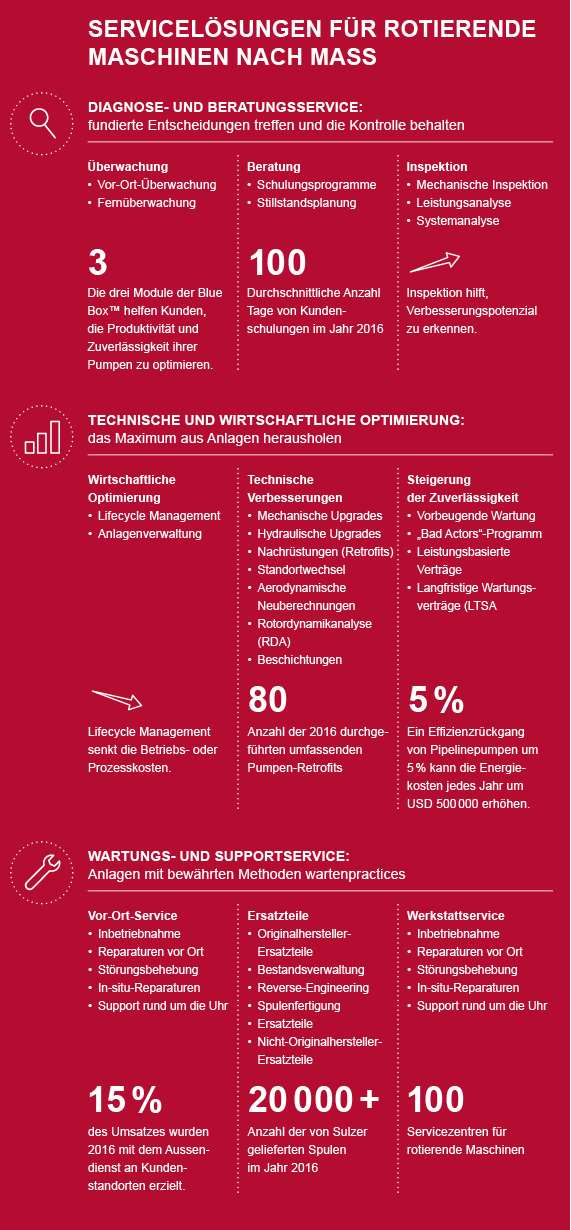

In einem schnelllebigen Umfeld wie heute stehen Öl und Gas-, Energie- und Wasserunternehmen standing unter dem Druck, Kosten zu reduzieren und den Durchsatz zu erhöhen. Viele sind allerdings mit einer Herausforderung konfrontiert: Sie wissen nicht, wie energieeffizient ihre Pumpen wirklich sind. Die Erfassung und Analyse von Daten ist komplex und zeitaufwendig. Doch ohne sie ist es unmöglich, die Energieeffizienz zu bestimmen und zu verbessern. Je weiter eine Pumpe zudem vom höchsten Wirkungsgrad (BEP, Best Efficiency Point) entfernt ist, umso stärker sind die Vibrationen und umso öfter kommt es zu Ausfällen. Sulzer hat ein Toolkit zur Datenverwaltung entwickelt: Blue Box™. Blue Box hilft Kunden, die Produktivität und Zuverlässigkeit ihrer Pumpen zu optimieren. Das Toolkit besteht aus drei Modulen:

- Datenerfassung: Es werden Daten gesammelt, um den aktuellen Wirkungsgrad und die Zuverlässigkeit der Ausrüstung zu bewerten.

- Datenanalyse: Dank einer benutzerdefinierten Übersicht können Kunden – mit Unterstützung von Sulzer-Experten – die Daten analysieren. Dadurch können sie unzuverlässige und ineffiziente Pumpen erkennen.

- Gezielte Massnahmen: Auf Grundlage der Analyse, die Informationen über die Amortisationsdauer enthält, können die Kunden entscheiden, ob sie die Ausrüstung im Rahmen einer Nachrüstung – eines Retrofits – modernisieren möchten.

Das Beispiel eines nordamerikanischen Pipelineunternehmens zeigt, wie sich die Energieeffizienz direkt auf die Kosten auswirkt. Von Blue Box verwaltete Daten zeigten, dass die Effizienz der Pipelinepumpen von einem Tag auf den nächsten plötzlich um 5 % abnahm. Dies erhöhte die Energiekosten um eine halbe Million US-Dollar pro Jahr. Nur wenn diese Effizienzlücken sichtbar sind, können Kunden fundierte Entscheidungen fällen und entsprechende Massnahmen treffen.