- Erheblich günstigeres Investment im Vergleich zu dynamischen Lösungen (Extruder, Kneter)

- Deutlich geringere Betriebskosten (z. B. Wartung, Stromverbrauch)

- Vermeidung von Polymerzersetzung aufgrund von niedrigen Scherkräften

- Hohe und gleichbleibende Homogenität von Additiven in der Polymerschmelze

- Gleichzeitige Beimischung von mehreren Additiven

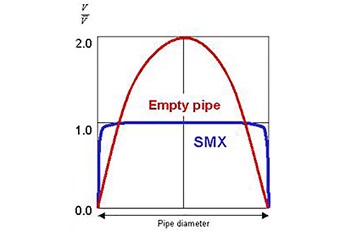

- Hohe Mischeffizienz und Pfropfenströmung bewirken eine enge Verweilzeitverteilung und schnellere Produkttypwechsel

Veredelungstechnologie

Wertsteigerung für Polymerprodukte

- UV-Stabilisatoren

- Antistatika

- Antioxidationsmittel

- Gussformtrennmittel

- Mineralöl und Stearate

- Farbstoffe und Pigmente

- Masterbatches aller Art

Veredelung nach der Polymerisation

Zur Veredelung des Endprodukts können der Polymerschmelze nach der Polymerisierung und vor der Pelletierung Additive beigemischt werden.

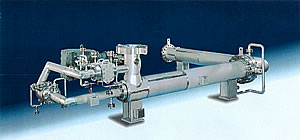

Sulzer verfügt über langjährige Erfahrung in der erfolgreichen Veredelung, um die Qualität und Wirtschaftlichkeit der ’der Produkte und Prozesse unserer Kunden zu verbessern. Unsere umfangreiche Referenzliste enthält Beispiele für komplexe Anlagen im Hinblick auf Viskosität, Mischverhältnisse und Homogenität.

Die Beimischung von Additiven in hochviskose Produkte findet in verschiedenen hydraulischen Umgebungen statt – von laminar über das Übergangsstadium bis hin zu turbulent. Das Mischungsverhältnis des Polymeradditivs bestimmt dabei die Komplexität des Mischvorgangs. Die Polymer-Veredelungstechnologie von Sulzer basiert auf unseren selbst entwickelten Anlagen zum statischen Mischen.

Beimischung niedrigviskoser Additive in Polymerschmelzen

Viele Additive, die in der Polymer erzeugenden Industrie Verwendung finden, weisen eine niedrige Viskosität auf und sind in der Polymerschmelze nur teilweise löslich. In der Regel sind die Anforderungen an die Homogenität sehr hoch, da das Polymer nach dem statischen Mischen sofort pelletiert wird. Bereits geringe Inhomogenitäten können so zu Strangbruch führen.

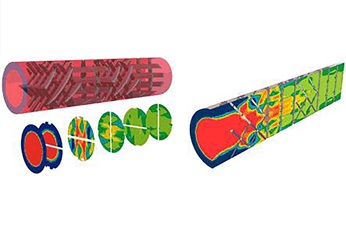

Die SMX und SMX plus statischen Mischer von Sulzer sowie unsere grosse Erfahrung mit der Beimischung von niedrigviskosen Additiven in Polymerschmelzen erlauben Viskositätsunterschiede bis zu einer Grössenordnung von 10 hoch 6 und erzielen eine hervorragende Viskosität nach dem Austritt aus dem Mischer.

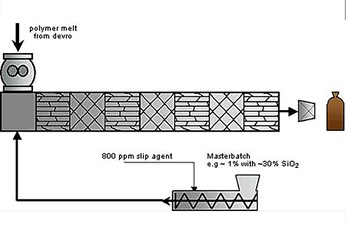

Masterbatch-Beimischung in Polymerschmelzen

Eine gebräuchliche Art, einer Polymerschmelze Additive beizumischen, ist die Verwendung von Masterbatches, also Additivkonzentrate in einem Polymerträger.

Vor allem feste Additive (z. B. Pigmente oder Füllstoffe) können dem Schmelzestrom nicht direkt beigemischt werden. In solchen Fällen kann das Masterbatch durch einen kleinen Seitenextruder in den Hauptpolymerstrom eingespeist werden.

Mischen/Verbinden von zwei Polymeren

Wenn zwei verschieden Polymere zu einer Verbindung vermischt werden müssen, werden sehr oft dynamische Systeme wie Extruder eingesetzt.

Statische Mischer bringen jedoch ebenso gute Ergebnisse bei der Mischung von verschiedenen Polymeren und bieten dabei die Vorteile von niedrigen Wartungskosten und geringem Ersatzteilbedarf. Für die meisten Verbindungsaufgaben sind die erforderlichen Scherkräfte nicht übermässig hoch. Die statischen Mischer von Sulzer sind damit eine echte und kostengünstige Alternative zur Mischung von Polymeren.

Dispersion von nicht-/teillöslichen Komponenten in Polymerschmelzen

Nichtlösliche Additive oder hohe Konzentrationen von teillöslichen Additiven können mit statischen Mischern von Sulzer perfekt dispergiert werden.

In der Regel haben diese Additive eine sehr geringe Viskosität (zum Beispiel Wasser, Öle oder Gase). Beispiele sind Aufschäum- oder Abziehmittel, Mineralöl und Stearate. Unsere Mischergeometrie hat nachweislich ihre Effizienz in solchen Anwendungen unter Beweis gestellt und ergänzt unsere speziellen Verteilervorrichtungen perfekt.

Unsere erfahrenen Techniker fertigen den Mischer exakt so, dass er die erforderlichen Scherkräfte entfaltet. Damit wird die Oberflächenspannung der Additive überwunden und die gewünschte Tröpfchengrösse erzielt. So können statische Mischer sogar dafür eingesetzt werden, um stabile Emulsionen und Mini-Emulsionen zur Polymerisierung zu erzeugen.

Zusätzlich stellen die Scherkräfte – in einem korrekt eingestellten statischen Mischer – die optimale Dispersionsleistung innerhalb der kürzestmöglichen Anlagenlänge sicher.

Homogenisierung der Schmelze

Zur stabilen Plattenextrusion oder Pelletisierung mit einheitlicher Körnung ist es unerlässlich, dass der Polymer-Schmelzfluss vor der Pelletisierung so homogen wie möglich ist. Dies gilt für die Zusammensetzung, Viskosität und die Temperatur. Unsere statischen Mischer SMX und SMX plus sorgen für optimal eingestellte Viskositäts-, Temperatur- und Farb-verteilungen. Sogar in Anlagen, die bereits in Betrieb sind und in denen Raum nur begrenzt verfügbar ist, können Mischer mit verschiedenen Abmessungen eingebaut werden, die das gewünschte Ergebnis erzielen.

Anwendungen

Die statischen Mischer von Sulzer werden in vielen Branchen, die Polymere produzieren, zur Veredelung oder Beimischung erfolgreich eingesetzt.

- Polystyrol, GPPS, HIPS

- Styrol-Copolymere, ABS/SAN

- Polymethylmethacrylat, PMMA

- Polyolefine, PE (LLDPE, LDPE, HDPE), PP

- Silikonpolymere und Elastomere

- Zellulosefasern

- Polyethylenterephthalat, PET

- Polyamid PA, PA6

- Viskose

- Polycarbonat, PC

- Polyoxymethylen, POM

- Biologisch abbaubare Polymere, PLA

- PBTP, PB, PBS, PIB

- PUR

- Teflon

- Klebstoffe

- Spezialpolymere als Zumischung zu Beton oder anderen Polymeren

- Alle Arten von Polymeren in Lösungen oder als Copolymere

Polymer team